Dans la cimenterie Vigier à Péry BE, les installations tournent 24h sur 24 pour satisfaire la demande qui est de 900 000 tonnes de ciment par an pour toute la Suisse. Principal défi? Les livraisons «just-in-time». Vigier Ciment mise sur le transport combiné.

Équipé de son casque et de son gilet jaune fluo, Thierry Gaschen monte dans son 4×4. Avant de démarrer, il jette un coup d’œil à l’app météo de son smartphone. «S’il pleut demain, nous pouvons oublier notre programme de livraison», dit-il. Mais cela ne semble pas perturber le responsable Logistique de Vigier Ciment. Ses collaborateurs et lui sont habitués à composer avec les imprévus. «Chaque jour, nous devons modifier 15 à 20 % de notre planification.»

C’est là l’un des principaux défis de la cimenterie de Péry, dans le Jura bernois. «80% de nos clients sont des centrales à béton avec de faibles capacités de stockage. Nous leur fournissons donc du ciment «just-in-time», parfois en trois, voire quatre livraisons par jour.» Par contre, il suffit d’une météo capricieuse ou d’une panne sur un chantier pour que plusieurs livraisons soient annulées au dernier moment. Chez Vigier Ciment – une entreprise de Vigier Holding, faisant elle-même partie du groupe français Vicat depuis 2001 – on ne connaît donc pas la routine.

2000 degrés.

En parcourant le site niché dans la cluse de Reuchenette avec la jeep de Thierry Gaschen, on perçoit bien cette notion de flux continu.

«Nos installations fonctionnent toute l’année, 24h sur 24», précise le responsable Logistique. Pour quelle raison? Au cœur de l’installation se trouve un gigantesque four qui peut monter jusqu’à 2000° C et qui sert à cuire la farine crue minérale. «Il faut plusieurs heures, voire des jours, pour qu’il arrive à température!» Pas question donc de l’éteindre, puisqu’il est très énergivore. Soucieuse de limiter l’impact écologique de cette consommation énergétique, l’entreprise utilise à 90 % des déchets en guise de combustible (huiles usées, bois de récupération, boues d’épuration, etc.).

Outre le four rotatif de 68 m de long, une autre installation saute aux yeux des visiteurs: le convoyeur à bandes. Tandis que le premier est utilisé pour la cuisson des fragments rocheux broyés et séchés – la farine crue – transformés ainsi en clinker, le second transporte sur plus de deux kilomètres le calcaire et la marne dynamités dans la carrière La Tscharner. L’usine fondée en 1890 comprend aussi d’impressionnants silos de stockage du clinker d’une capacité de 100 000 tonnes. C’est de là que démarre la dernière étape de fabrication du ciment. Le clinker est mélangé à du gypse et du calcaire dans un broyeur à boulets pour en faire du ciment.

Chaque année, Vigier Ciment produit plus de 900 000 tonnes de cette matière qui, mélangée à du gravier, du sable et de l’eau, se transforme en béton. Cela représente 20 % de la consommation nationale, selon Thierry Gaschen. Depuis l’usine de Péry, le ciment est expédié à des clients dans toute la Suisse, du Valais à Zurich en passant par Lucerne et Genève. Sans oublier les marchés principaux que sont le Jura bernois, Berne et ses environs, la région des Trois-Lacs, Soleure et l’Oberland bernois. Le rail a toujours joué un rôle important chez Vigier Ciment, dont la filiale Vigier Rail fabrique des traverses en béton et des voies ferrées sans ballast destinées aux tunnels. Avec une hausse de 50 % ces dix dernières années, le trafic ferroviaire a connu une véritable explosion. Actuellement, la société qui compte 150 collaborateurs livre environ la moitié de sa production par rail.

Cent nouveaux wagons.

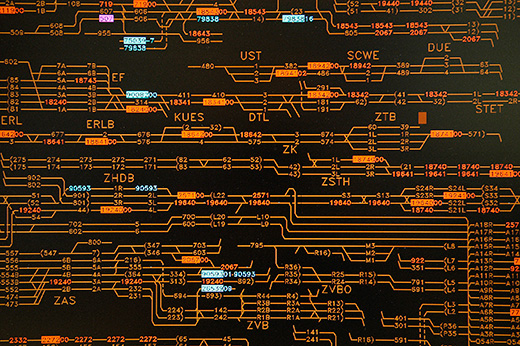

Pour promouvoir la durabilité, des investissements lourds ont été réalisés dans l’infrastructure ferroviaire et les wagons-silos. Ces dernières années, Vigier Ciment a mis en service une centaine de nouveaux wagons, équipés de silos en acier de 13,5 m de long et pouvant contenir près de 70 tonnes de ciment en vrac. Remplis en 15 minutes, les wagons sont conduits par la locomotive de l’entreprise à la gare de Reuchenette-Péry, où l’équipe de CFF Cargo les achemine vers l’une des 40 destinations en Suisse, via les grandes gares de triage. La dernière étape de la livraison s’effectue généralement sur la route. «Seuls 10% de nos clients disposent d’une voie de raccordement. Dans neuf cas sur dix, le destinataire ne voit jamais les wagons, leur contenu étant transbordé sur un camion quelques kilomètres en amont», explique Thierry Gaschen.

L’entreprise adhère totalement au trafic combiné rail-route. Mais Thierry Gaschen ne cache pas que les défis sont de taille. «Vu le prix des wagons-silos, nous devons optimiser leur fréquence de rotation. Or, le cycle de transport du ciment s’étend sur trois jours minimum: envoi, vidage, retour. Si l’on y ajoute les fluctuations du secteur de la construction, la planification devient un véritable casse-tête!» Thierry Gaschen avoue en toute franchise que le concept TWC 2017 de CFF Cargo a donné du fil à retordre à son équipe, l’obligeant à «revoir en détail tous les processus et à faire preuve d’une grande flexibilité». Il estime néanmoins que la task force mise en place par CFF Cargo permet de limiter les effets négatifs initiaux liés au TWC 2017.

«La politique de développement durable de notre société nous motive à privilégier le transport ferroviaire. Les routes sont ainsi désengorgées et nos clients, partenaires et collaborateurs sont satisfaits», précise Thierry Gaschen. Il suffit de se rendre à Péry pour constater la symbiose entre Vigier Ciment et le rail: à la gare, les wagons-silos omniprésents, estampillés du logo bleu de l’entreprise, se fondent dans le paysage.