Spross AG produce calcestruzzo riciclato nel centro di Zurigo. In visita all’impianto, abbiamo parlato con Josef Binzegger – responsabile Recycling – di economia circolare, raccordi ferroviari e di un Thermomix da quasi tre metri cubi.

L’impianto di riciclaggio e betonaggio di Spross AG, nelle immediate vicinanze della stazione Hardbrücke nel centro di Zurigo, è pulito e ordinato. Josef Binzegger spiega ridendo: «Con oltre 250 000 tonnellate di materiali consegnati ogni anno e una superficie di 18 000 m2 per l’accettazione, lo smistamento, il trattamento, lo smaltimento e la produzione di calcestruzzo riciclato, è meglio mantenere l’ordine.» Gestire un simile impianto nel centro del rinomato distretto 4 non è per niente semplice. «Occorre soddisfare i requisiti relativi a polveri e carico fonico per questa posizione», precisa. «Inoltre, essere così centrali ha i suoi costi.» Curiosamente, il problema è anche parte della soluzione.

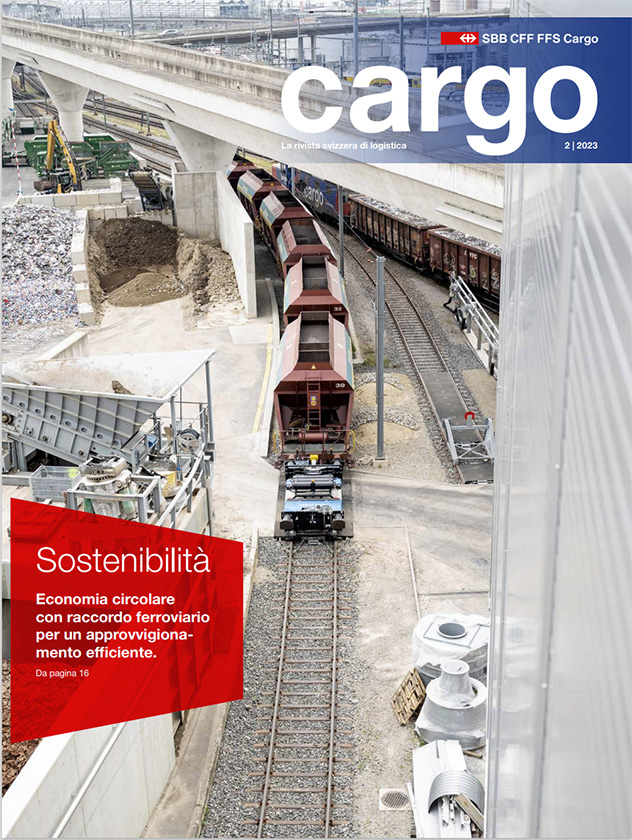

Un raccordo ferroviario è fondamentale per l’efficienza di un sistema di approvvigionamento e smaltimento di materiali da costruzione in una città.

Josef Binzegger, responsabile Recycling, Spross AG

Zurigo, una cava di ghiaia

Tradizionalmente, chi produce calcestruzzo gestisce anche cave di ghiaia. «Ghiaia e sabbia – reperite direttamente in natura, dalla cava – vengono frazionate nei vari componenti, quindi si aggiunge cemento nell’impianto e il calcestruzzo così ottenuto viene venduto», spiega Binzegger. Spross AG non possiede una cava di ghiaia, però gode di una posizione privilegiata: si trova infatti nel centro di Zurigo. Ma si può davvero considerare un vantaggio? «Assolutamente sì: la città è la nostra cava di ghiaia. Ci fornisce ogni sorta di materia prima sotto forma di materiale da demolizione, che trasformiamo in granulato riciclato destinato a sostituire la ghiaia nella produzione di calcestruzzo», risponde Binzegger. Il riutilizzo di questo materiale rispetta il principio di sostenibilità dell’urban mining, che contempla l’utilizzo delle materie prime in prodotti e infrastrutture anche dopo la fine del loro ciclo di vita, a garanzia di un’economia sostenibile a lungo termine.

Calcestruzzo direttamente da Zurigo

Rivista Cargo 2/23

Questo articolo è tratto dal numero 2/23 della rivista Cargo. Leggete qui l’edizione integrale. Desiderate ricevere la rivista in formato cartaceo? Per abbonarvi cliccate qui.

Il boom dell’edilizia in Svizzera non si arresta. La domanda di spazio e materiali è alta e la disponibilità scarsa. Logistica, flussi di trasporti e fabbisogno di superfici urbane esigono inoltre soluzioni innovative. «L’impianto di riciclaggio è stato il primo passo», racconta Binzegger. L’ampliamento dell’offerta al calcestruzzo riciclato è stata la naturale conseguenza della gestione di centinaia di migliaia di tonnellate di materiale ogni anno nella sola Zurigo. L’asso nella manica: il raccordo ferroviario nel centro della città. «È fondamentale per l’efficienza di un sistema di approvvigionamento e smaltimento di materiali da costruzione in una città», commenta Binzegger. La ferrovia è l’unico modo per continuare a procurarsi le materie prime necessarie (sabbia, ghiaia, cemento) da lontano e limitando i costi. Inoltre, elimina molte corse di autocarri (da 40 tonnellate) che andrebbero altrimenti a gravare su un traffico stradale già sovraccarico. L’impresa ha così attuato il progetto alleandosi con FFS Cargo e da allora utilizza le strutture logistiche disponibili per una gestione efficiente dell’economia circolare.

Destinazione Thermomix

Il calcestruzzo e i materiali misti di demolizione provenienti dai vicini cantieri cittadini arrivano su autocarro e vengono scaricati nell’impianto di riciclaggio. Il materiale viene pre-smistato tramite escavatore e inviato a un attento processo di frantumazione in due fasi, che lo riduce in diversi granulati di varie dimensioni. Durante l’operazione, l’impianto di trattamento rimuove per prima cosa i residui ferrosi per mezzo di un magnete. Un separatore pneumatico elimina quindi plastica, legno e tubicini dal materiale grezzo rimasto, prima che un’ultima setacciatura prepari l’ex calcestruzzo per il riciclo. Il granulato viene trasportato su nastro al corrispondente silo di stoccaggio dell’impianto di betonaggio. «Un collaboratore, tramite quadro di miscelazione, programma le corrette quantità di sabbia, ghiaia e cemento da aggiungere per ottenere calcestruzzo fresco. La betoniera usata è una sorta di Thermomix da 2,5 metri cubi», dice Binzegger ridendo.

Pronta disponibilità

I trasporti su rotaia si possono pianificare in modo affidabile e l’utilizzo dei carri rimane flessibile: «Il carro è sempre pronto e può essere caricato o scaricato nei tempi concessi dall’esercizio. Pianificare la disposizione di un autocarro è sì più flessibile, ma se un mezzo si presenta inaspettatamente ha bisogno di ampi spazi per circolare e carico e scarico devono essere immediati», precisa Binzegger.

Inoltre, i carri ferroviari offrono anche possibilità di deposito sul binario. Ogni giorno arrivano 350-450 forniture di scarti e rifiuti di demolizione. «In città non è consentito accumulare rifiuti di demolizione: dobbiamo lavorare o trasportare altrove il materiale entro 48 ore, e un raccordo ferroviario è fondamentale anche per questo.» Produrre calcestruzzo riciclato normalizzato e di alta qualità sul posto favorisce anche un risparmio di CO2, eliminando migliaia di trasporti su autocarro di rifiuti edili minerali in entrata e di calcestruzzo in uscita. Se a Hardfeld le capacità non bastano, FFS Cargo conferisce i materiali misti da demolizioni negli stabilimenti di riciclaggio di tutta la Svizzera. «In ogni caso, gran parte finisce nel Thermomix e poi nei cantieri circostanti. Quello che succede a Zurigo resta a Zurigo», conclude Binzegger, mentre all’orizzonte si intravede già il prossimo carro in arrivo.